АКУСТИЧЕСКАЯ НЕЛИНЕЙНОСТЬ В ПОВРЕЖДЕННОЙ СРЕДЕ.

* А.В.Ванягин, **В.М.Родюшкин

*Научно-исследовательский радиофизический институт.

г.Нижний Новгород, ул.Большая Печерская, 25/12a, e-mail:e678xk@mail.ru

**Институт Проблем Машиностроения РАН.

603024 Нижний Новгород, ул.Белинского,85, e-mail: vlkn2005@yandex.ru

В работе представлены результаты, демонстрирующие возможность использования нелинейных волн Рэлея характеризовать поврежденность, связанную с пластической деформацией. Разработано специализированное устройство контроля параметра, характеризующего акустическую нелинейность, позволяющее исследовать металл на реальных конструкциях.

Волна, поврежденность, образец, нелинейность, неразрушающий метод

В поврежденном металле, наряду с нелинейностью сил межмолекулярного взаимодействия (физическая нелинейность), приводящей к нелинейной связи между напряжением и деформацией, проявляется структурная нелинейность [1]. Эта нелинейность определяется надмолекулярной внутренней структурой твердого тела (дислокациями, микротрещинами, локальными внутренними напряжениями и т.д.) и может на 2-4 порядка превышать физическую нелинейность. Контролируя параметры нелинейности среды, возрастающей при появлении «зародышей» процесса разрушения, можно косвенно оценивать поврежденность. В докладе приводятся результаты экспериментов, демонстрирующие работоспособность высказанной выше идеи на примере акустического неразрушающего метода.

Исследования проводились следующим образом: исходя из того, что несовершенства в структуре металла во многом обуславливают его нелинейные свойства, в подготовленных образцах конструкционного материала путем малоциклового деформирования создавалось поврежденное состояние. Так, как нелинейность упругой среды, при распространении в ней акустических волн, приводит к генерации в зондирующем сигнале спектральных составляющих на частотах, кратных основной частоте, то в каждом из деформированных образцов контролировался параметр акустической нелинейности зондирующего сигнала-соотношение амплитуд первой и второй гармоник.

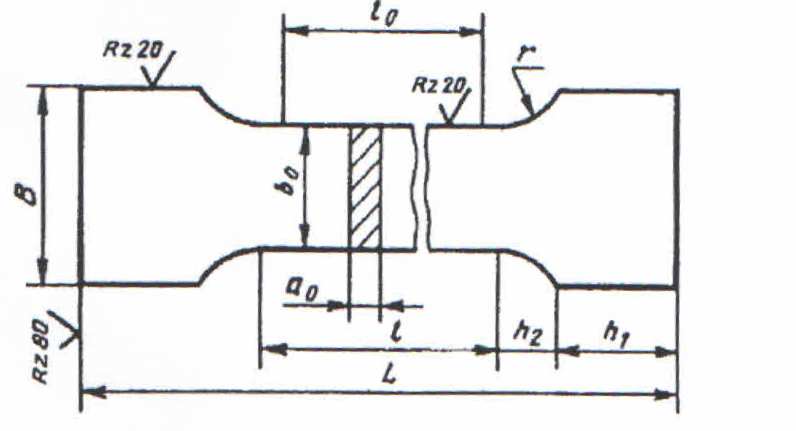

Для проведения экспериментальных работ были изготовлены семь идентичных образцов из металла марки Ст10 одной поставки по ГОСТ 1497. Размеры образца приведены на рис.1.

B=40; b0=30; l=300; a0 =4,4; h1 =50; h2 = 12

Рис.1. Пропорциональный плоский образец №21 (ГОСТ 1497-84 приложение №3). Размеры даны в мм.

С целью улучшения микроструктуры и достижение большей однородности металла, а также для снятия внутренних напряжений перед проведением испытаний все образцы были подвергнуты термическому отжигу (800°С, 1 час, охлаждение с печью). Один образец послужил для определения физико-механических характеристик. Измеренные по диаграмме растяжения величины составили значения: предел прочности 412 МПа; модуль упругости 290 ГПа; относительное удлинение 28%.

Контролируемое поврежденное состояние в остальных образцах создавалось путем деформирования на универсальной испытательной машине фирмы Tinius OIlsen Ltd, модель H100KU, реализующей соответствующий режим нагружения.

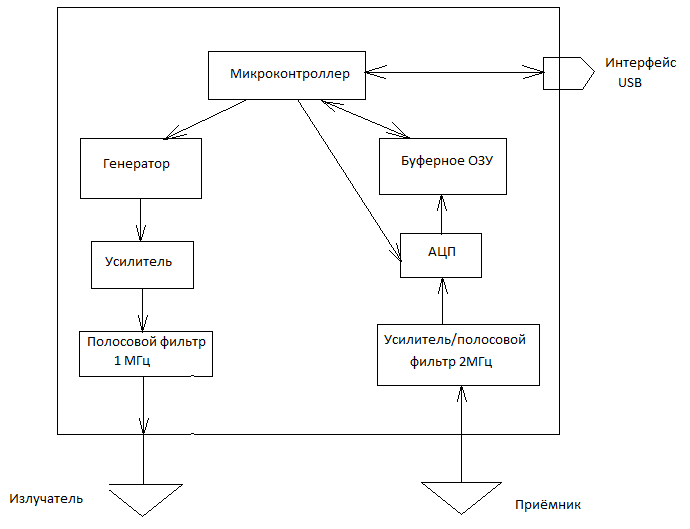

Параметры режимов нагружения (скорость нагружения была 5 мм/мин) представлены в таблице 1. Контроль акустической нелинейности зондирующего сигнала проводился с использованием пары клиновых преобразователей, которые позволяли генерировать и обнаруживать тональный сигнал поверхностных волн. В качестве параметра, характеризующего акустическую нелинейность, выбрано выраженное в дБ соотношение амплитуды основной гармоники на 1МГц и кратной второй гармонике - соответственно на 2 МГц, как было сделано в [2]. Этот параметр контролировался с использованием устройства, функциональная схема которого приведена на рис.2.

Рис.2. Функциональная схема устройства для контроля параметра, характеризующего акустическую нелинейность

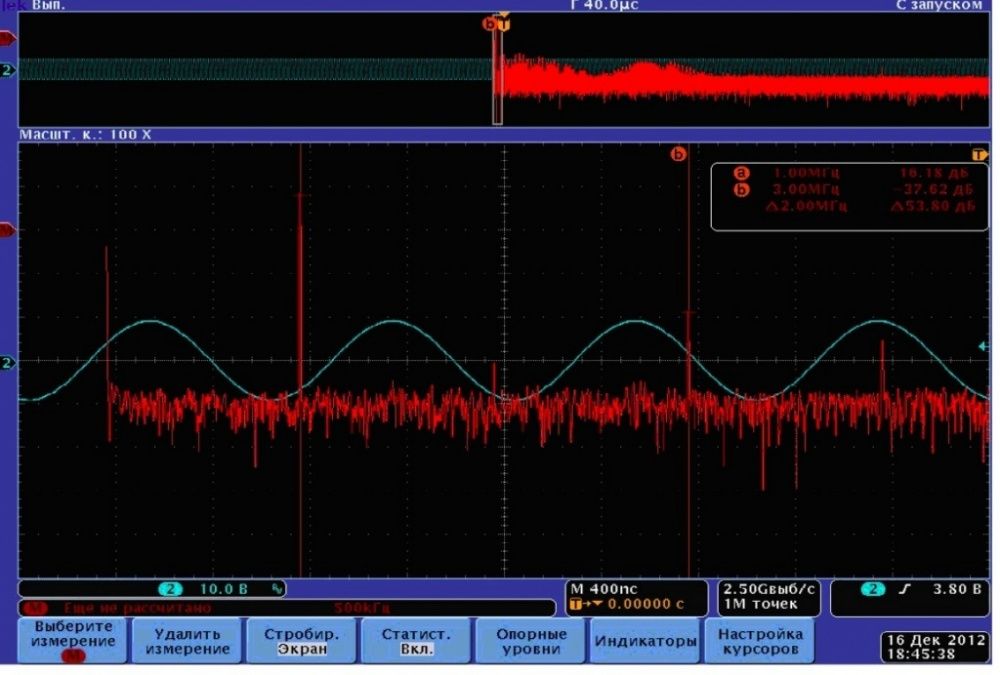

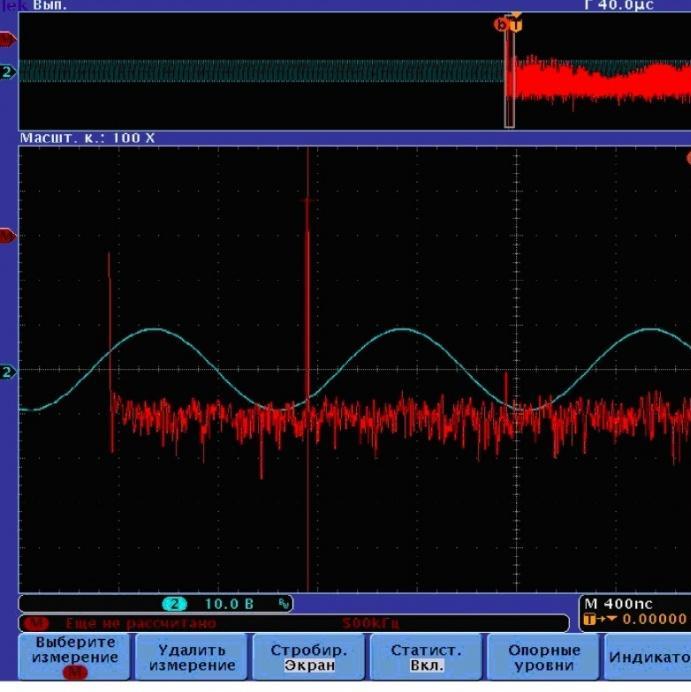

По поступающей от компьютера по USB команде микроконтроллер запускает генератор, который формирует радиоимпульс с частотой заполнения 1МГц и длительностью 3,5мс, сигнал подаётся на пьезоизлучатель, имеющий резонансную частоту 1МГц. Спектральные характеристики сигнала измерены прибором DPO4032 фирмы Tektronix, приведены на рис.3.

Рис.3. Спектральные характеристики сигнала: уровень второй гармоники -83дБ, уровень третьей -53дБ

Сигнал с исследуемого образца принимается пьезоприёмником, имеющим резонансную частоту 2МГц, усиливается усилителем, имеющим для расширения динамического диапазона завал АЧХ на частоте 1МГц по сравнению с 2МГц около 20дБ, затем сигнал оцифровывается 16-разрядным АЦП с частотой квантования 5МГц и запоминается в буферном ОЗУ. После этого микроконтроллер выполняет спектральный анализ полученного сигнала и вычисляет отношение амплитуд спектральных компонент на частотах 2МГц и 1 МГц. Результат по USB передаётся в компьютер. Устройство выполнено в отдельном пластмассовом корпусе и питается от внешнего источника 9...30В, внешний вид устройства показан на рис.4.

Следует заметить, что исследования нелинейности, как правило, проводятся в лабораторных условиях [1-3], удовлетворяя интерес ученых, в то время как представленное специализированное устройство позволяет исследовать металл на реальных конструкциях, что переводит его в ранг средств неразрушающего контроля за поврежденностью упругой среды.

Рис.4. Внешний вид устройства для контроля параметра, характеризующего акустическую нелинейность

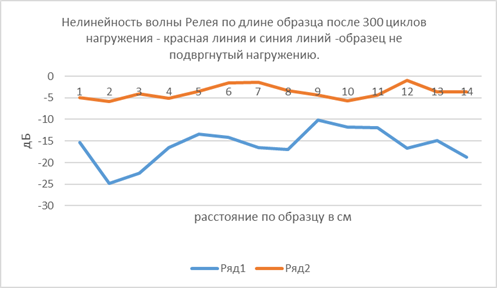

Параметр, характеризующего акустическую нелинейность, контролировался вдоль всей поверхности испытуемых образцов. Характерные вариации значения измеряемого параметра вдоль образца для некоторых режимов деформирования представлены на рис.5.

.

Рис.5. Результаты измерения акустической нелинейности для различной накопленной поврежденности (для различных режимов деформирования образцов)

Как известно [5], концентрация повреждений при любом виде нагружения происходит в локальном объеме, что в присутствие изначальной пространственной неоднородности свойств металла объясняет факт наблюдаемой неравномерности распределения параметра нелинейности по длине образца.

В таблице 1 представлены максимальные значения параметра, характеризующего акустическую нелинейность металла, в зависимости от истории нагружения образца. Анализ представленных данных убедительно показывает увеличение измеренной акустической нелинейности в металле как в стадии «преддефекта» или предразрушения (момент образования шейки на образце при испытании на растяжение), так и на ранних стадиях усталости.

Таблица 1. Режимы малоциклового нагружения и значения параметра, характеризующего акустическую нелинейность, в зависимости от истории нагружения.

|

№ образца |

Тип нагружения |

Максимальное значение параметра по длине образца, дБ |

|

1 |

начальное состояние (без нагружения) |

-10,2 |

|

2 |

50 циклов с амплитудой 0,6 от предела текучести с выдержкой 4 мин на максимальной нагрузке |

-1,3 |

|

3 |

50 циклов с амплитудой 0,6 от предела текучести |

-11,6 |

|

4 |

растянут до образования шейки |

-2,7 |

|

5 |

300 циклов с амплитудой 0,6 от предела текучести |

-2,3 |

|

6 |

50 циклов с амплитудой 0,7 от предела текучести |

-1,3 |

|

7 |

50 циклов с амплитудой 0,8 от предела текучести |

-5,9 |

Полученные результаты демонстрируют возможность использования нелинейных волн Рэлея характеризовать поврежденность, связанную с пластической деформацией, и это количественная информация может быть полезной для моделей прогнозирования ресурса. Следует отметить, что акустическая нелинейность волны для различной накопленной поврежденности (для различных режимов деформирования образцов) изменяется более существенно, чем скорость волны. Результаты, приведенные в [4], свидетельствуют об изменении скорости поверхностной волны при состоянии предразрушения не более чем 1%, в то время как изменение акустической нелинейности волны составляет величину порядка 4-9 дБ или в 2-3 раз по линейной шкале.

Значение показателя акустической нелинейности отражает как искомую нелинейность поврежденной исследуемой среды, так и нелинейность всего измерительного тракта, включая контакт между преобразователем и средой (контактная акустическая нелинейность) [3]. Поэтому особое внимание уделялось постоянству свойств контакта (прижим, шероховатость поверхности образцов).

Выводы

На примере контроля за показателем акустической нелинейности продемонстрирована работоспособность акустического неразрушающего метода оценки степени поврежденности конструкционного материала.

Литература

1. В. Ю. Зайцев, В. Е. Назаров, В. И. Таланов «Неклассические» проявления микроструктурно-обусловленной нелинейности: новые возможности для акустической диагностики» // УФН. 2006. 176:1. с.97–102

2. Мишакин В.В., Родюшкин В.М. «Нелинейность как индикатор преддефектного состояния материала» // Безопасность труда в промышленности. 2009. №7. с.48-53

3.Руденко О.В., Чинь Ань Ву. «Нелинейные акустические свойства контакта шероховатых поверхностей и возможности акустодиагностики статистических характеристик неровностей» // Акустический журнал.1994. т.40. №4. с.668-672.

4. Физические основы прочности материалов/ Зуев Л.Б., Данилов В.И. // уч. пос. –ИД Интеллект, 2013. С.376

5. М. Г. Петров, А. И. Равикович. «Накопление повреждений при пластическом деформировании и ползучести алюминиевых сплавов» // ПМТФ. 2006. Т. 47, N-1 с.172-182

Задать вопрос

Задать вопрос

+7 (495) 374-66-77

+7 (495) 374-66-77 Москва, ул. Автозаводская, 14

Москва, ул. Автозаводская, 14 Пн-Пт с 8:00 до 18:00

Пн-Пт с 8:00 до 18:00 info@exiton-test.ru

info@exiton-test.ru Ютуб канал

Ютуб канал